Koncom novembra mala naša redakcia jedinečnú príležitosť pozrieť sa na to, ako sa vyrábajú pokročilé vlajkové lode novej generácie značky Honor, ako aj na to, ako prebiehajú skúšobné procesy v rámci špičkovo vybavených laboratórií. Tieto zariadenia sa nachádzajú na domácej pôde firmy, teda v Číne, konkrétne v mestách Šen-čen a Si-an.

Dovolím si povedať, že pre všetkých účastníkov presstripu išlo o veľmi náučný program. Nie každému sa naskytne možnosť pozrieť sa tak hlboko do zákulisia toho všetkého, čo stojí za výrobou azda najpopulárnejšej spotrebnej elektroniky sveta (smartfónu). Možno máte určitú predstavu, no môžem vám úprimne povedať, že skutočný zážitok je úplne iný, respektíve oveľa lepší a pohlcujúcejší.

Na tento článok ste ale iste neklikli pre to, aby ste tu čítali o mojich pocitoch. Klikli ste naň preto, aby ste získali aspoň letmý náhľad za oponu, ktorú si zvyčajne firmy prísne strážia. Žiadny strach, už aj ideme na to.

Kolos, ktorý vyrástol za pol roka

Cieľom našej cesty bol Honor Intelligent Manufacturing Industrial Park. Tento komplex, otvorený v roku 2021, nie je len obyčajnou továrňou. Je to kolos s rozlohou 135 000 metrov štvorcových, ktorý pozostáva z piatich výrobných budov, pričom dve z nich slúžia priamo ako výrobné laboratóriá. Práve tu, v centre pre overovanie nových produktov a masovú výrobu, sa rodia tie najprémiovejšie zariadenia, presnejšie vlajkové lode série Magic a všetky skladacie smartfóny.

Hneď na úvod ma ohromila rýchlosť, akou toto miesto vzniklo. Výstavba parku začala vo februári 2021 a trvalo len 6 mesiacov, kým sa nainštalovalo vybavenie, prijali zamestnanci a z linky zišiel prvý mobilný telefón. Dnes tu pracuje viac ako 4 000 ľudí naprieč oddeleniami R&D, inžinierstva, kvality či operácií.

Rýchlosť a automatizácia, ktorá vyráža dych

Čo však udrie do očí najviac, je miera automatizácie. Ešte v roku 2022 bol Honor jedinou spoločnosťou v Číne s oficiálnym titulom „Intelligent Manufacturing Demonstration Plant“ pri 75 % automatizácii. Minulý rok toto číslo stúplo na 85 %.

Zaujímavé informácie

- Chybovosť výrobných liniek je menej ako 1 %

- Objem výroby dosahuje 60 až 100-tisíc kusov mesačne

- Výroba jedného zariadenia (vrátane testov) trvá 4 dni, samotná montáž zaberie pár hodín

- V priemere výrobná linka vyprodukuje 1 telefón každých 28 sekúnd

Fascinujúce je, že až 60 % všetkého vybavenia si firma vyvinula sama pod hlavičkou platformy HIEP (Honor Intelligent Equipment Platform), ktorá dokáže tieto stroje sama identifikovať.

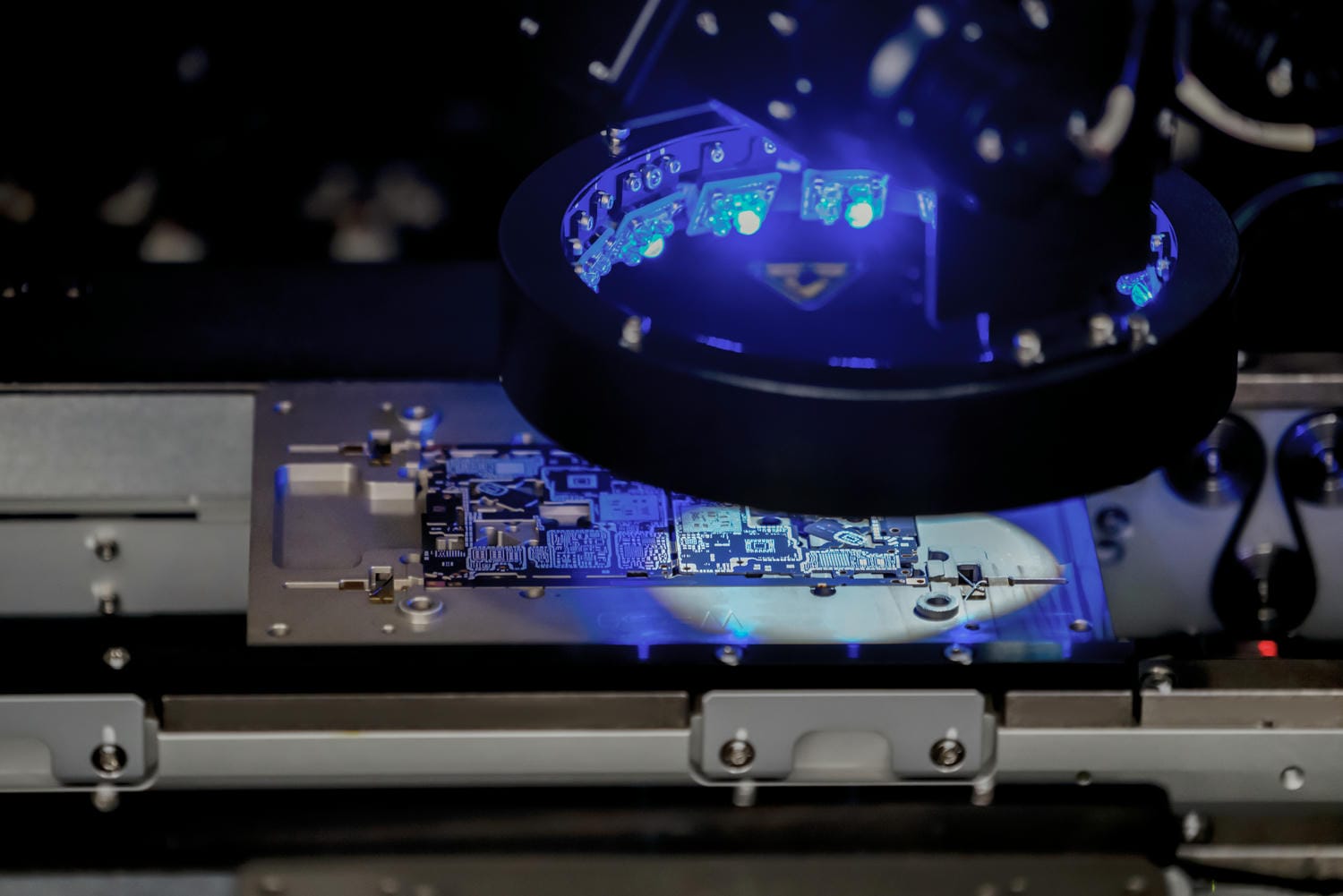

Stroje, ktoré vidia lepšie ako ľudia

Pri prechádzke linkou som si uvedomil, ako veľmi záleží na detailoch. Veľmi ma zaujal proces aplikácie AI 3D termálneho gélu, ktorý je kľúčový pre odvádzanie tepla z procesora. Pri dnešných kompaktných základných doskách je priestor na dávkovanie kritický. Priveľa gélu môže spôsobiť skrat, primálo zase znamená nedostatočné chladenie.

Kým v minulosti sa používala len 2D inšpekcia, ktorá kontrolovala prítomnosť gélu, tu vyvinuli vlastný AI algoritmus. Ten kontroluje presný objem a dosahuje 100 % záchyt defektov, čím radikálne zvyšuje spoľahlivosť.

Koniec ručného skrutkovania

Ďalším dôkazom precíznosti je „Dual-Track“ stroj na uťahovanie skrutiek. Ručné skrutkovanie je tu minulosťou. Keďže sú telefóny stále tenšie, aj malá odchýlka môže byť fatálna, napríklad poškodiť displej pri montáži.

Tento automatizovaný stroj nielenže pracuje rýchlo, ale sám deteguje abnormálnu výšku skrutky. Výsledok? Úspešnosť výroby (yield rate) na úrovni 99,99 %, čo je najvyššia hodnota v celom priemysle.

Ľudský dotyk ešte nevymizol

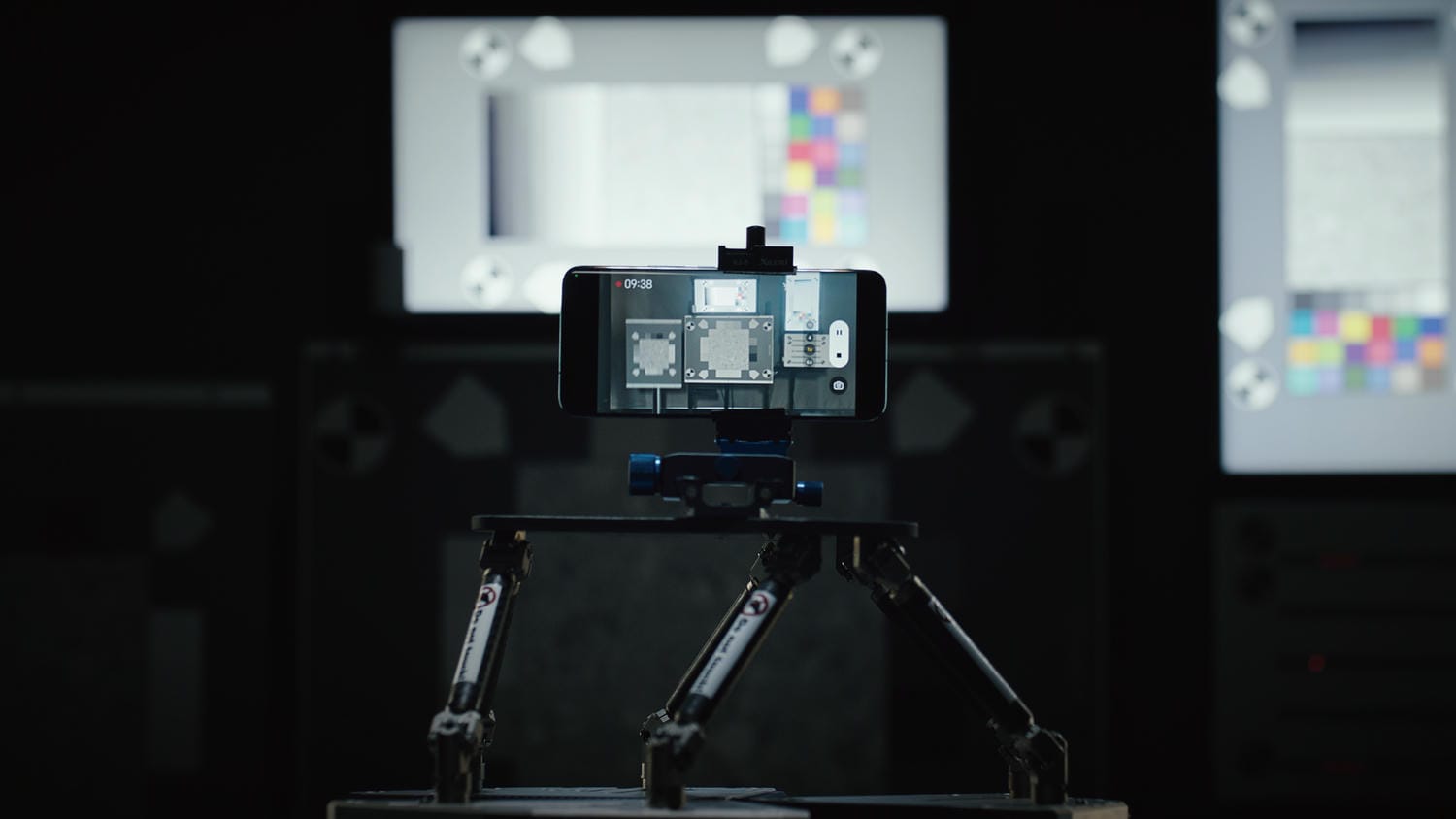

Napriek všadeprítomným robotom Honor nezabúda na to, že telefóny používajú ľudia. Aj keď fotografie, zvuk či displej testujú automaty, stretol som sa tu s funkciou „Consumer Experience Officer“.

Sú to traja špecialisti, ktorí manuálne overujú funkcie telefónu. Stroje totiž nedokážu plne vnímať spätnú väzbu a pocit z používania tak ako človek, a práve títo ľudia garantujú ten najlepší používateľský zážitok.

Zaujímavosťou je aj „Micro-Drop Test“. Každý jeden zmontovaný telefón prejde testom pádu, ktorý simuluje reálne nárazy. Tým sa kontroluje montáž a spoľahlivosť, aby sa k zákazníkovi nedostal ani jeden chybný kus.

Laboratórium: Kde vzniká budúcnosť

Súčasťou komplexu je aj R&D laboratórium, ktoré kombinuje simulácie, základný výskum a testovanie modulov. Je to inkubátor pre nové materiály a štruktúry. Od nuly tu vyvíjajú kľúčové komponenty, napríklad displeje.

Vykonávajú tu viac ako 600 testov štandardov kvality a 200 regulačných testov. Práve hlboké prepojenie výskumu a výroby (R&D a manufacturing) je to, čo odlišuje Honor od zvyšku priemyslu. Vďaka tomu dokážu rýchlo inovovať a dodávať produkty na trh.

Laboratórium sa zameriava aj na priemyselný softvér a simulačné riešenia, čo tvorí základ pre budúce inovácie tabletov, PC a telefónov.

Ekologická vízia a cesta k AI

Honor sa pozerá ďaleko dopredu. Vlastnia kopu výrobných patentov, pričom aktálne pracujú na desiatkach ďalších, a tiež získali tiež certifikáciu zelenej továrne. Ich úroveň zrelosti inteligentnej výroby je na stupni 4, čo je ekvivalent európskeho konceptu Industry 4.0. Cieľom je však dosiahnuť úroveň 5, čo sa zatiaľ nepodarilo žiadnej výrobnej firme v Číne. Honor na tom tvrdo pracuje práve tento rok.

Snaha o nulovú uhlíkovú stopu je viditeľná v používaní obnoviteľnej energie a vlastnej platformy na manažment energie riadenej algoritmami.

Odchádzal som s pocitom, že som nevidel len továreň na smartfóny. Vízia spoločnosti na najbližšie obdobie je jasná, a síce transformovať sa z výrobcu telefónov na AI technologickú spoločnosť, ktorá buduje skutočný inteligentný ekosystém a skúma vzťah medzi človekom a technológiou.

A súdiac podľa toho, čo som videl za zatvorenými dverami, sú na najlepšej ceste.