Minulý týždeň sa mi splnil jeden z tých snov, o ktorých splnení som pochyboval. Písať o technológiách a skúšať finálne produkty je jedna vec, vidieť, kde vznikajú a ľudí, ktorí za nimi stoja, je vec druhá. A presne to sa nám vďaka šikovnému slovenskému zastúpeniu Samsungu podarilo.

Výrobca nám totiž ukázal (skoro) všetko a pustil nás prakticky do všetkých oblastí výroby a návrhu zariadení. Rozprávali sme sa so špičkovými inžiniermi, ktorí stoja za kľúčovými vlastnosťami, dizajnom a testami najmodernejších smartfónov. Inými slovami, videli sme najmodernejšiu fabriku schopnú vyrobiť 2 800 telefónov za 8-hodinovú „šichtu“.

Ak nás sledujete pozorne nielen u nás na webe, ale aj na Facebooku či Instagrame, určite ste si všimli, že celý minulý týždeň sme strávili v rodnej krajine Samsungu, v Južnej Kórei. Na druhý koniec sveta sme vycestovali, aby sme sa zúčastnili predstavenia noviniek, Z Fold5, Z Flip5, Tab S9 a inteligentných hodiniek Galaxy Watch6 a Watch6 Classic.

Gumi: Vlajková fabrika, kde kvalita znamená všetko

Súčasťou týždeň trvajúcej cesty bola aj návšteva niekoľkých väčšinou veľmi prísne strážených objektov. Medzi nimi je napríklad centrála Samsungu v meste Suwon nachádzajúca sa približne 80 kilometrov severne od hlavného mesta Soul a fabriky v meste Gumi, ktorá je naopak situovaná približne 250 kilometrov južne od hlavného mesta.

Hneď pri vstupe do areálu, ktorého súčasťou nie komplex budov, krásne zelené parčíky, reštaurácie a kaviarne mi bolo jasné, že toto je na míle vzdialené mylným predstavám o tom, v akých podmienkach vznikajú moderné telefóny. Ani zďaleka to nie sú podmienky, ktoré by niekoho mohli odradiť. Práve naopak, Samsung so zaplnením pracovných pozícií nemá problém. Už na prvý pohľad bolo jasné, že vytvoril prostredie, ktoré tvrdú prácu odmení.

V rýchlosti o Samsung Gumi

- Komplex Samsung postavil v roku 1988

- Dnes tu pracuje 9 700 zamestnancov

- Vyše 2 000 zamestnancov telefóny vyvíja, 2 750 ich vyrába a 3 200 testuje

- Ročne fabrika vyrobí 18 miliónov telefónov

Bohužiaľ, okamžite po vstupe do areálu nám zamestnanci prelepili objektívy všetkých telefónov, ktoré sme mali pri sebe. Zakázané bolo aj používanie iných zariadení na zaznamenávanie fotografií, videí alebo zvuku. Je to pochopiteľné, každá firma si svoje tajomstvá stráži a inak tomu nebolo ani teraz. Po prelepení objektívov na telefónoch ale prekvapivo prišlo k absolútnemu otvoreniu diskusie. Zamestnanci sa s nami rozprávali otvorene a vrelo odpovedali aj na ťažké otázky. Čo sa nám podarilo zistiť spomeniem nižšie.

Najskôr si ale predstavme Gumi, fabriku, v ktorej Samsung vyrába telefóny, nad ktorých kvalitou chce mať absolútnu istotu. Smart City, ako Samsung označuje fabriku v Gumi, je zodpovedná za obrovský počet vyrobených zariadení. Počas krátkej návštevy v múzeu nám sprievodkyňa ukázala vyše 2 000 modelov, ktoré sa v tejto fabrike od roku 1988 vyrobili. Celkový počet jednotlivých kusov nedávno prekročil ohromných 900 miliónov telefónov. Zaujalo ma aj obrovské počítadlo, na ktoré boli zamestnanci očividne veľmi hrdí. Na ňom svietilo číslo 6 MILIÁRD a nejaké drobné. To je zas súčet vyrobených telefónov vo všetkých fabrikách Samsung naprieč celým svetom. Obrovský míľnik sa firme podarilo prekročiť začiatkom leta 2023.

2800 kusov za 8 hodín. 1 telefón sa skladá 45 minút

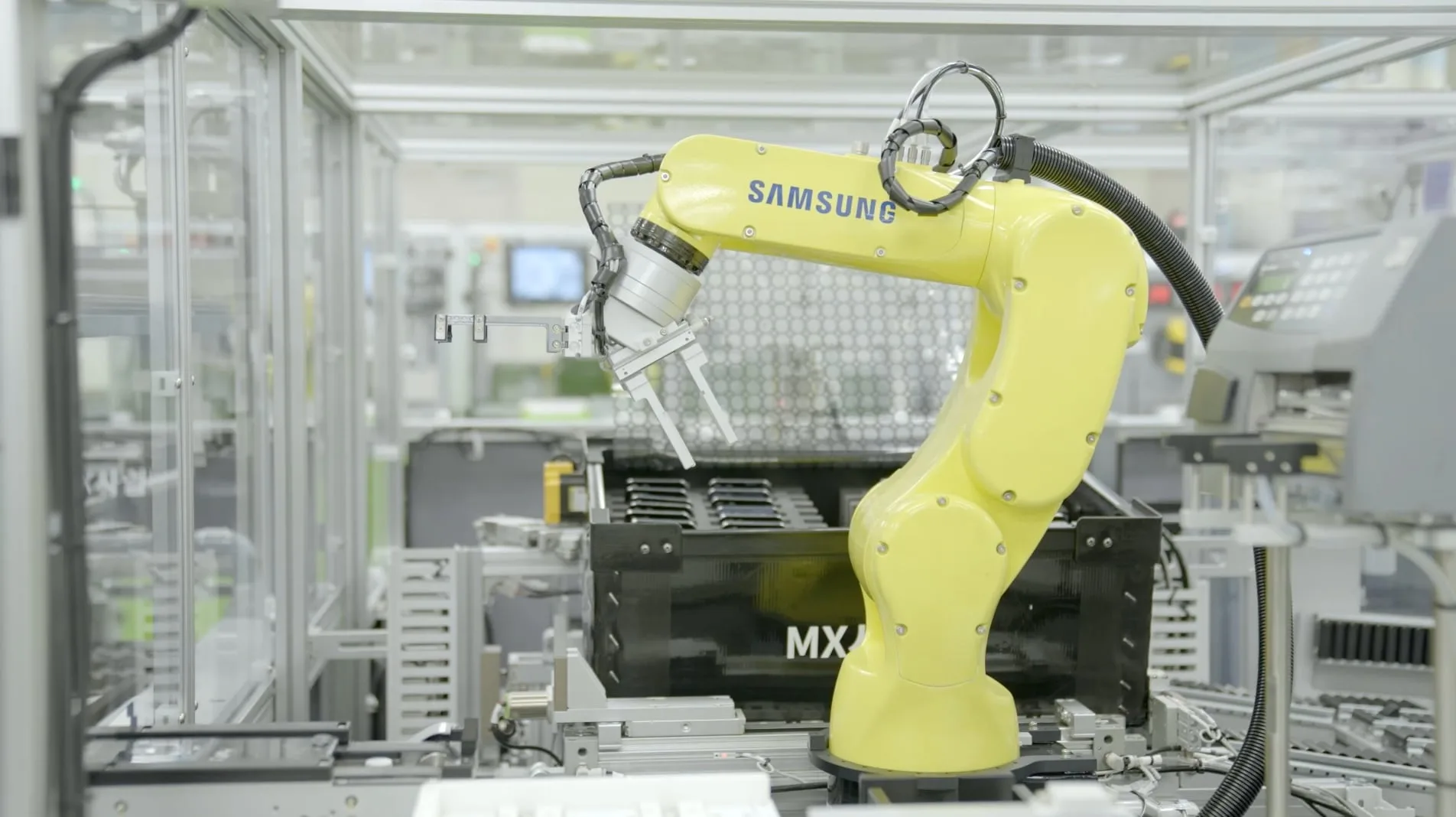

Samsung prehliadku priestorov spustil z ostra. Vzal nás rovno do výrobnej haly, ktorá bola pretkaná trinástimi skoro plne automatizovanými linkami s robotickými rukami, špeciálnymi senzormi a skúšobnými komorami na otestovanie základných vlastností vyrobených telefónov.

Každá výrobná linka merala niečo vyše 40 metrov, pričom na každom metri sa telefón začal viac a viac podobať na finálny produkt. Jeden robot na dosku plošných spojov montoval procesor, pamäte a podobne, ďalší robot o pár metrov ďalej už pripravoval kovovú šasi, do ktorej toto predpripravené „srdce“ telefónu zaisťoval. Keď som napísal, že jeden telefón dokáže fabrika vyrobiť každých 45 minút, možno to znie trochu nepresne. Je to len čas, ktorý výrobná linka potrebuje na skonštruovanie jedného kusu od začiatku do konca. Tie telefóny ale po výrobnej linke svištia jeden za druhým. Keď jedna robotická ruka pripevní základnú dosku na šasi, okamžite sa načahuje za ďalším kusom, aby spravila to isté. Takto za sebou idú prakticky v pár sekundových rozostupoch.

Ukázali nám to najlepšie, čo majú

Veľmi ma prekvapilo, že nám Samsung ukázal to najlepšie, čo momentálne má. Postavil nás totiž medzi 3 linky. Po ľavej strane som sledoval ako plne automatizovaná linka za občasnej starostlivosti špičkového inžiniera skladala Samsung Galaxy S23 Ultra, po pravej strane som videl „poloautomatizovanú“ linku, na ktorej vznikali práve predstavené smartfóny Galaxy Z Flip5 a Galaxy Z Fold5.

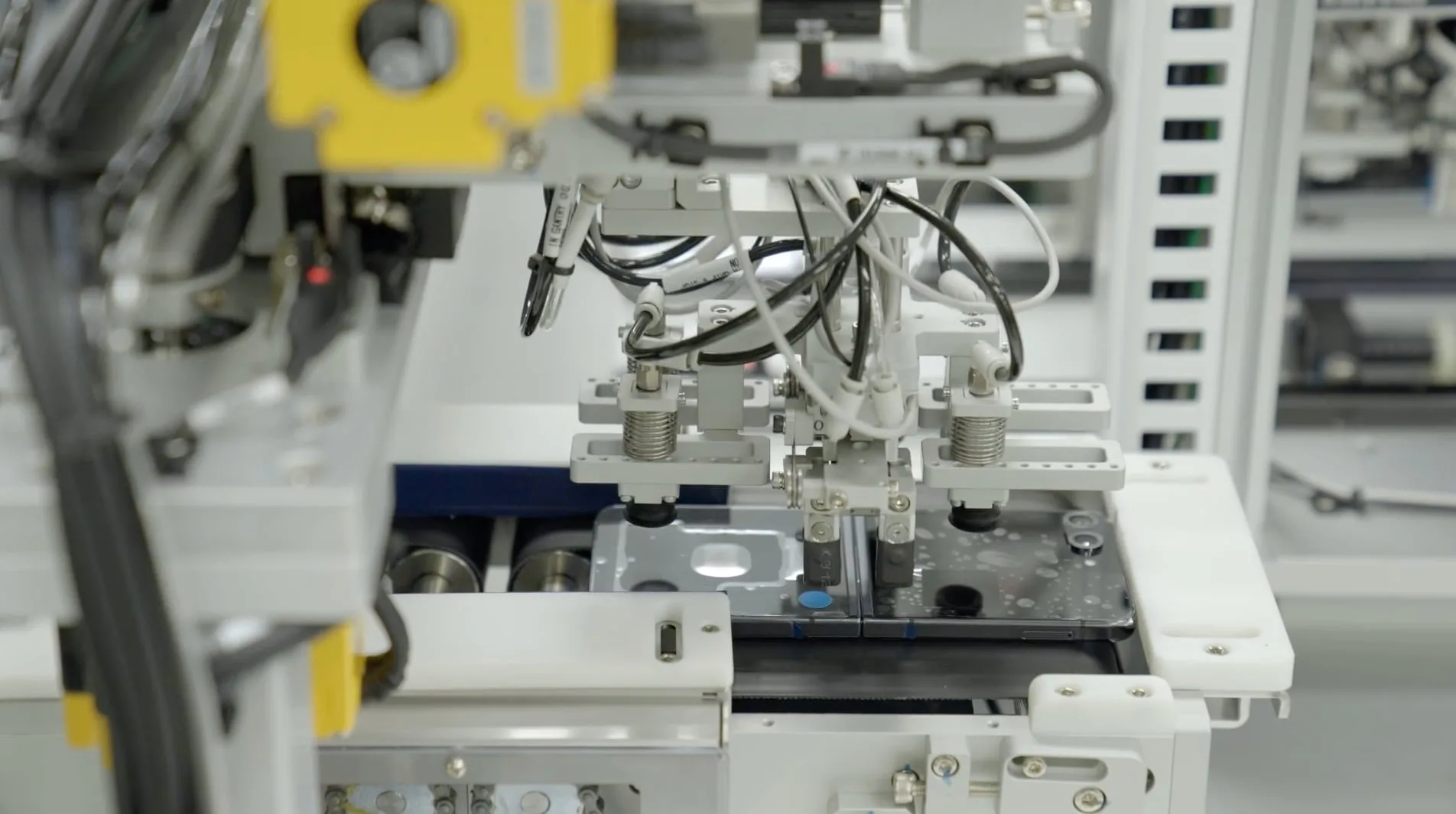

Na kvalitu skladacích a teda vlajkových modelov dohliadali ľudskí pracovníci, ktorí každý jeden kus vzali do rúk, skontrolovali displej, očistili ho od najmenších prachových čiastočiek (aj napriek tomu, že je hala vybavená systémom klimatizácie s pozitívnym tlakom, čo znamená, že vzduch sa vytláča von namiesto toho, aby sa vháňal dovnútra). Samsung vo výrobných halách monitoruje podmienky, ktoré ostávajú prakticky nemenné. Na displeji som videli ukazovatele vlhkosti, teploty a prekvapivo aj hluku.

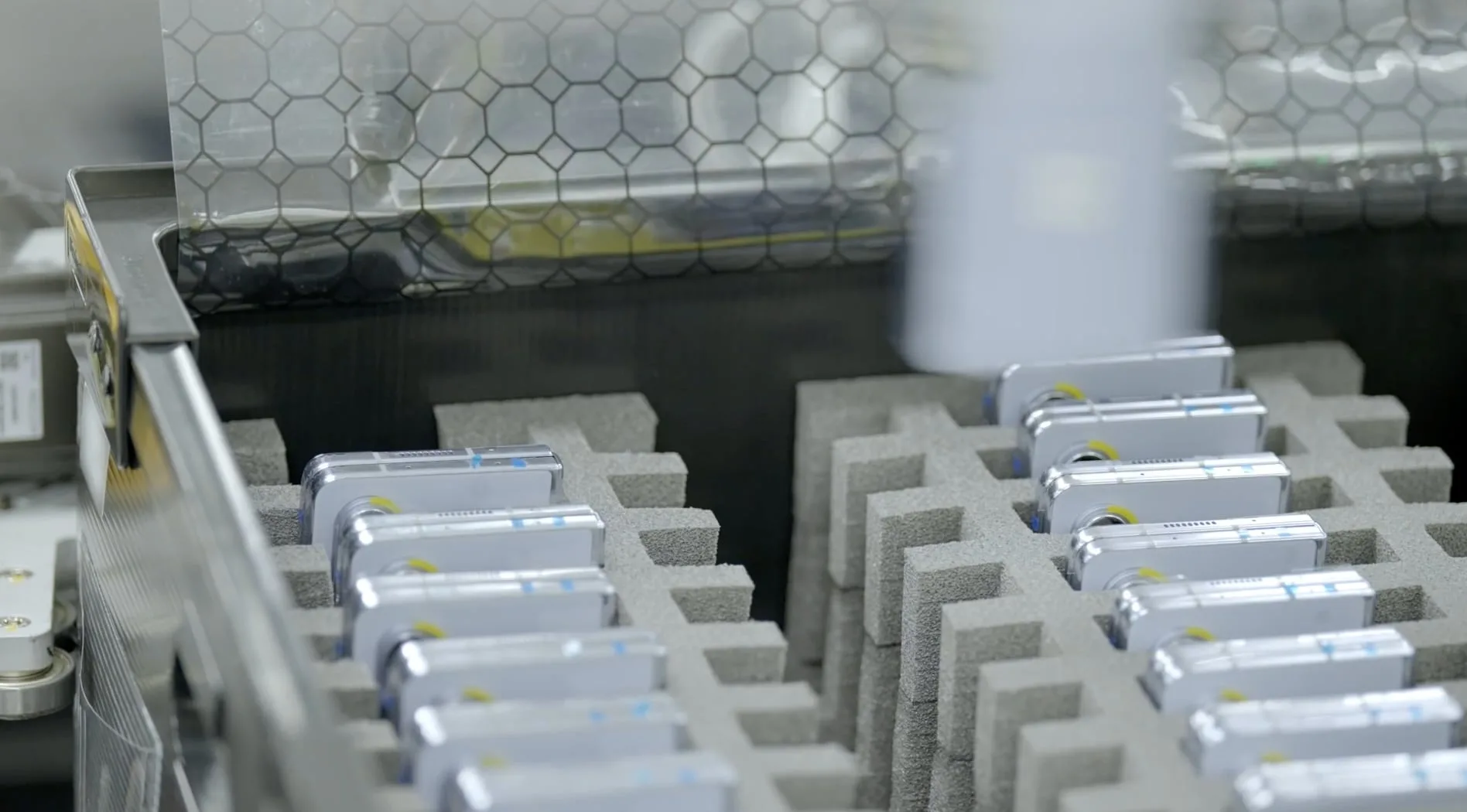

Po vizuálnej inšpekcii vyrobeného kusu putovali zariadenia ďalej na baliacu stanicu, kde ich ešte raz skontrolovali pozorné ľudské oči a ručne ich pracovníci zabalili. Telefón obliekli do ochrannej vrstvy z recyklovaného materiálu, vložili do krabičky a zalepili.

Ak si doma budete otvárať nový Flip5 alebo Fold5, vedzte, že toto zariadenie prešlo ohromným počtom kontrol a že ide o zariadenie, ktoré má za sebou „hýčkanie a opateru,“ aká sa často nevidí. Len predstava, že som vo vrecku nosil Galaxy Z Flip5, ktorý Samsung v tom čase predstavil len pred pár hodinami a teraz sledujem, ako ho skladajú najmodernejšie stroje a kontrolujú špičkovo vyškolení zamestnanci mi pripadalo ako sci-fi.

Sme predsa zo Slovenska, kde sa so značkou Samsung stretávame len v obchodoch, teraz vidím, koľko práce, sústredenia a investícii za tým stojí. Fantastické. To som ale ani netušil, čo všetko nám Samsung ešte plánoval ukázať. Ak by som ráno o 06:00, keď som nastupoval do autobusu vedel, čo všetko uvidím, asi by som si sám neveril.

Bez ľudského dotyku s maximálnou precíznosťou

Každopádne, pokračujeme v prehliadke! Veľmi ma prekvapilo, že Samsung pod „plne automatizovanými linkami“ skutočne myslí plne automatizované linky. Aby ste boli v obraze, telefónu vyrobenom na takejto linke sa človek skutočne nedotkne. Všetky komponenty potrebné na poskladanie privezie k výrobnej linke autonómny robot pohybujúci sa po jasne vyznačených magnetických pásoch.

Následne ich naloží do správnych zásobníkov, z ktorých si ich podáva robotické rameno, ktoré ich spájkuje na základnú dosku. Takto telefón pokračuje až kým nie je hotový. Posledný robot poskladané telefóny sám balí, najskôr do krabičiek, následne po 10-tich kusoch do väčších krabíc pripravených na distribúciu po celom svete.

Z 13 výrobných liniek je takto automatizovaných až 9, pričom zvyšné 4 by mal Samsung nahradiť ešte tento rok. Pri otázke, ktorá z liniek je rýchlejšia – či tá ľudská alebo robotická – som dostal prekvapivú odpoveď. Sú totiž rovnako rýchle. Zlaté kórejské ručičky! Každopádne, pre tak veľkú firmu je optimalizácia veľmi dôležitá a veľmi pozorne prihliada najmä na cenu práce.

Automatizovaná linka je taká rýchla, ako „ľudská“

Priemerný plat v Južnej Kórei totiž dosahuje 2 700 € mesačne, vyškolení pracovníci vo fabrike v meste Gumi zarábajú ešte približne o 1 000 € viac. Pri počtoch, aké som spomenul vyššie, ide teda o nemalú investíciu a automatizácia výrobných liniek je pochopiteľná.

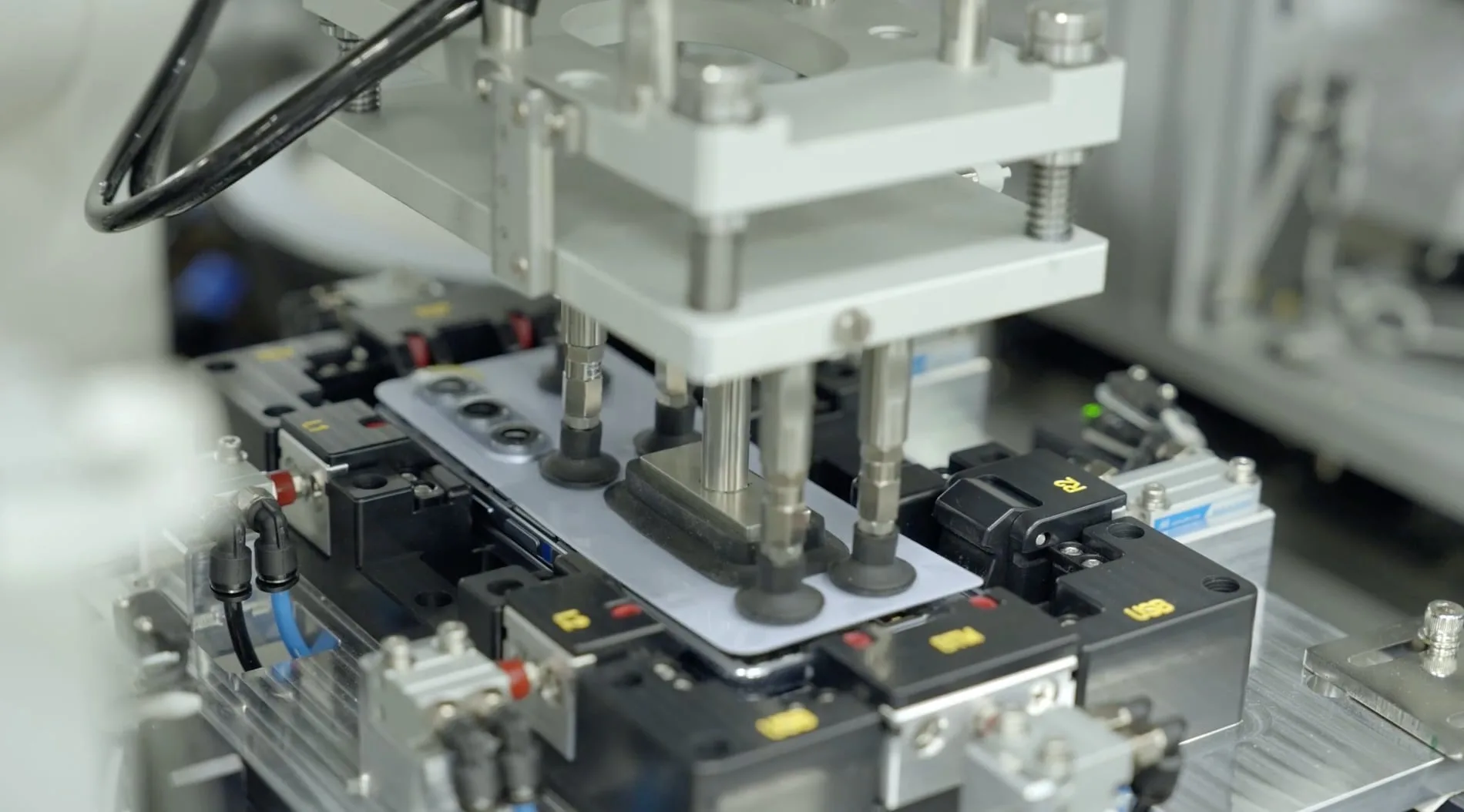

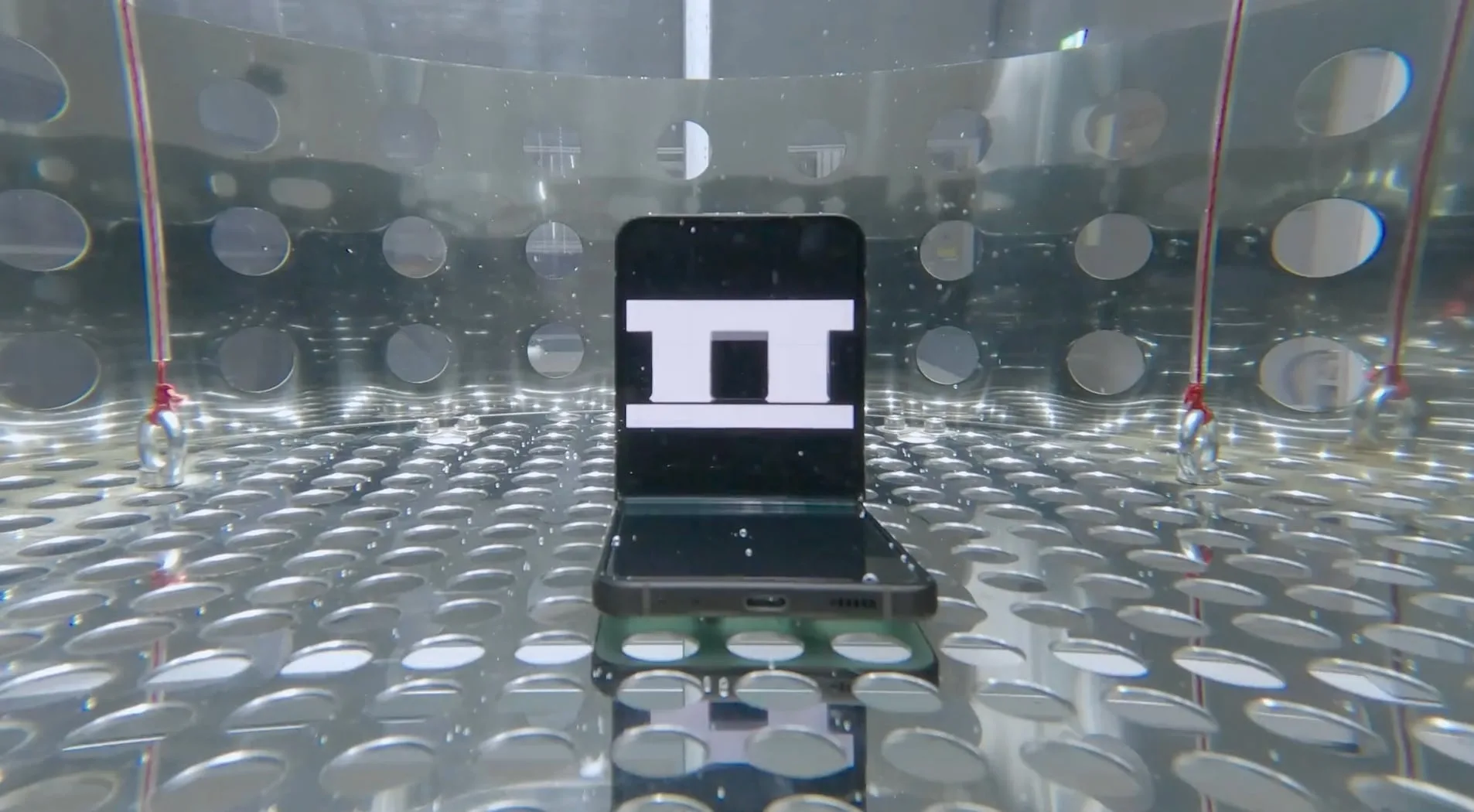

Zaujímavé je aj to, ako precízne vyladené stroje spúšťajú jeden test za druhým. Zariadenie, ktoré možno držíte v ruke aj teraz prešlo priamo na výrobnej linke testami displeja, fotoaparátov, nabíjania, ohybu, zvuku a odolnosti voči vode. Aby sa vyhol namáčaniu každého kusu, tento test robí lišiacky – namiesto vody používa vysoký tlak vzduchu. Stroj sa prilepí na zadnú stranu zariadenia, „fúkne do neho“ pod tlakom 15 kPa a „počúva“ či z nedochádza k úniku. Koniec koncov, pozrite sa na samotný proces vo videu vyššie.

Vedúci pracovník sa tiež pochválil tým, aký efektívny je jeho tím. Hrdo podotkol, že malé úpravy (medzi modelmi) na výrobnej linke dokážu vykonať do jednej hodiny. Ak Samsung napríklad spúšťa výrobnú linku na Galaxy Z Flip5, na ktorej sa dovtedy vyrábal Z Flip4, spravia to za menej ako hodinu. Tento proces pritom zahŕňa fyzickú zmenu niektorých stanovíšť, ako aj nahranie nových dát do robotických rúk, aby na milimeter presne vedeli, ktorú skrutku majú utiahnuť, kam uložiť batériu a kam prilepiť displej. O testoch nehovoriac, každý model sa pochopiteľne testuje trochu inak.

Otestujú každý milimeter

Keď nám Samsung ukázal, ako sa jeho telefóny vyrábajú, vzal nás do ďalšej budovy. V nej nám vysvetlil, ako všetky tieto modely testuje, a to ako po hardvérovej, tak aj softvérovej stránke.

Prehliadku sme začali v obrovskej hale, ktorá bola po obvode posiata testovacími klientkami, v ktorých robotické ruky, hlavy a ďalšie časti pripomínajúce ľudské telo opakovane skladali displeje, hádzali telefóny o zem a podobne.

Aby inžinieri rýchlo videli, ako sa robotom darí, prekryté sú len plexisklom a keď to nie je možné, dianie zvnútra monitoruje webkamera, ktorá obraz prenáša na vonkajší displej, ku ktorému je možné pripojiť sa aj na diaľku. Výrobca nové a veľmi dôležité modely, akým rad smartfónov Galaxy Z jednoznačne je, začína testovať až štyri či päť mesiacov pred oficiálnym uvedením na trh. Nový Flip5 a Fold5 tak začal testovať ešte koncom februára, resp. začiatkom marca.

To poukazuje na to, ako dôkladne Samsung pristupuje ku kvalite svojich zariadení a možno aj na to, prečo sú v konečnom dôsledku také obľúbené.

Od telefónov, cez tablety a hodinky až po infotaiment

Čo všetko ale Samsung testuje? Všetko. A keď hovorím všetko, tak myslím, všetko. Jedno stanovisko dookola skladá desať Flipov a Foldov, aby firma dokázala simulovať, čo sa s nimi stane po roku či dvoch používania. Druhá stanica telefón prikladá k uchu, čím testuje senzor priblíženia sa (proximity). Tretia stanica dookola pripája a odpája USB C nabíjačku a stanica hneď vedľa testuje, ako sa telefón bude správať, keď ho pripojíte aj k neoficiálnym nabíjačkám.

Ako vo fantasy svete som sa cítil, keď som uvidel komoru, v ktorej sa nachádzalo päť fotorealistických makiet ľudských hláv. Pripomínalo mi to trochu Game of Thrones. Pýtate sa, že prečo Samsung niečo také vlastní? No na týchto hlavách testuje, ako dobre funguje odomykanie telefónu rozpoznaním tváre. Jednotlivé tváre sa od seba líšia. Jedna pôsobí staršie, ďalšia má iný farbu pokožky a samozrejmosťou je aj iný tvar tváre.

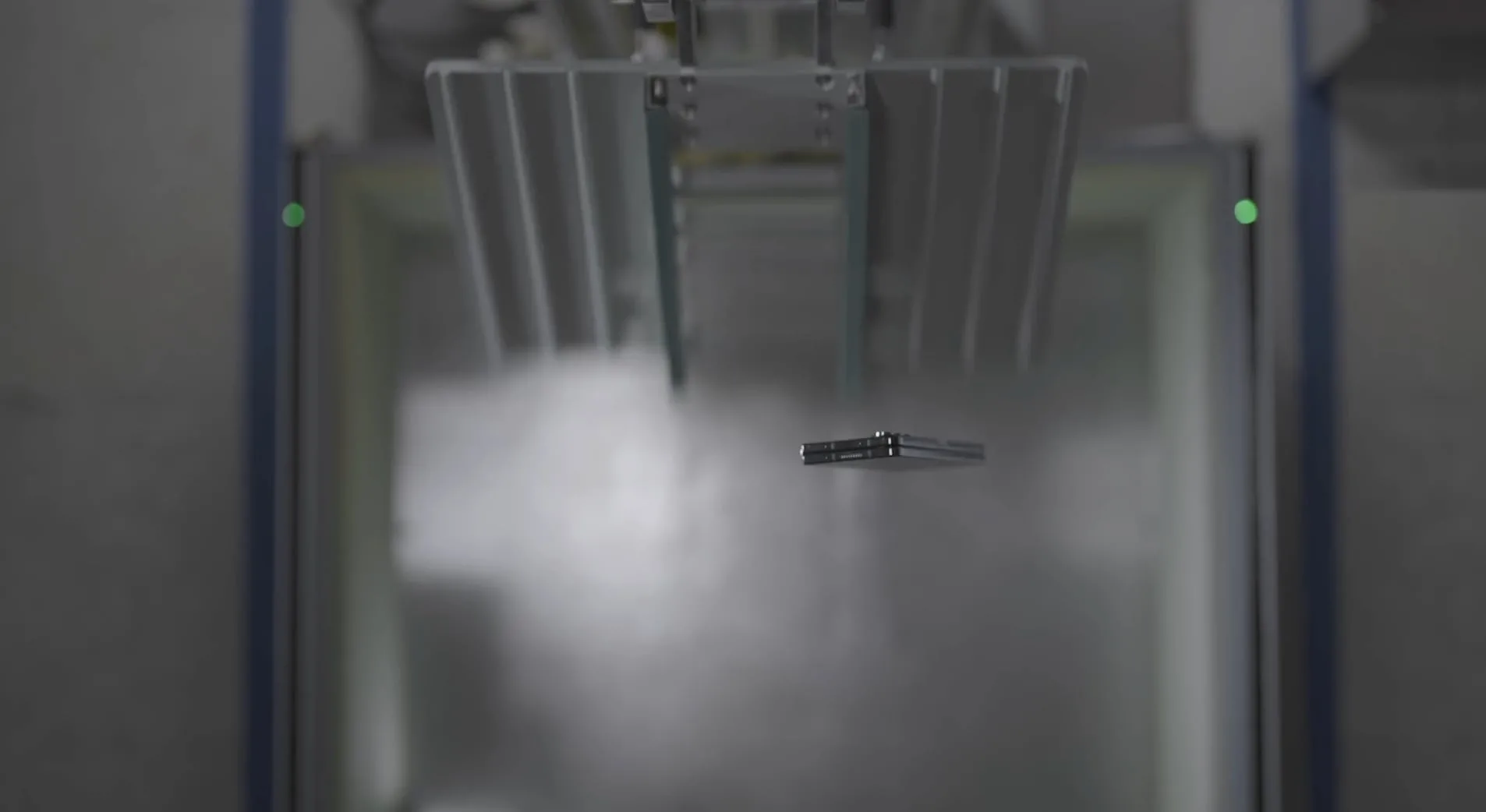

Ak ste si v minulosti obľúbili tzv. drop testy na rôznych YouTube kanáloch, tak vedzte, že Samsung takéto testy prevádzkuje aj u seba doma a v oveľa väčšej miere. Nesimuluje totiž len bežný pád z vrecka, ale aj náhodné pritlačenie na konkrétnu časť telefónu, rôzne otrasy, dokonca aj tie menšie (napr. keď položíte telefón na stôl) a mnoho ďalšieho.

Prekvapilo ma, keď som videl, že v malých staniciach sa nachádzal vyňatý infotainment systém rôznych výrobcov áut. Ja som videl napríklad infotainment z Kia, pri ktorom Samsung testoval, ako dobre sa s ním dokáže spárovať. Akékoľvek problémy inžinieri okamžite posielajú na softvérové oddelenie, kde ich softvéroví inžinieri opravujú.

Topenie aj pády

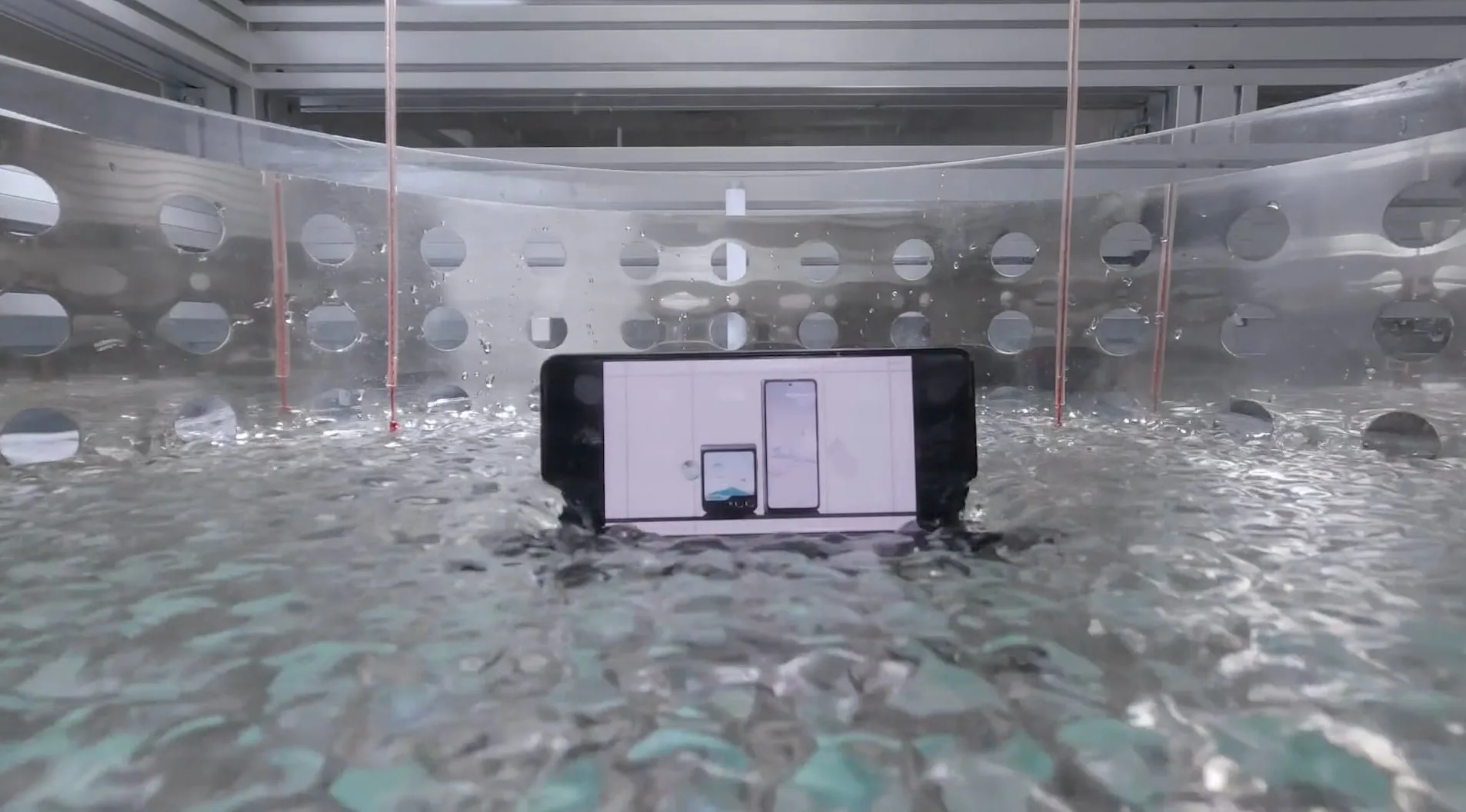

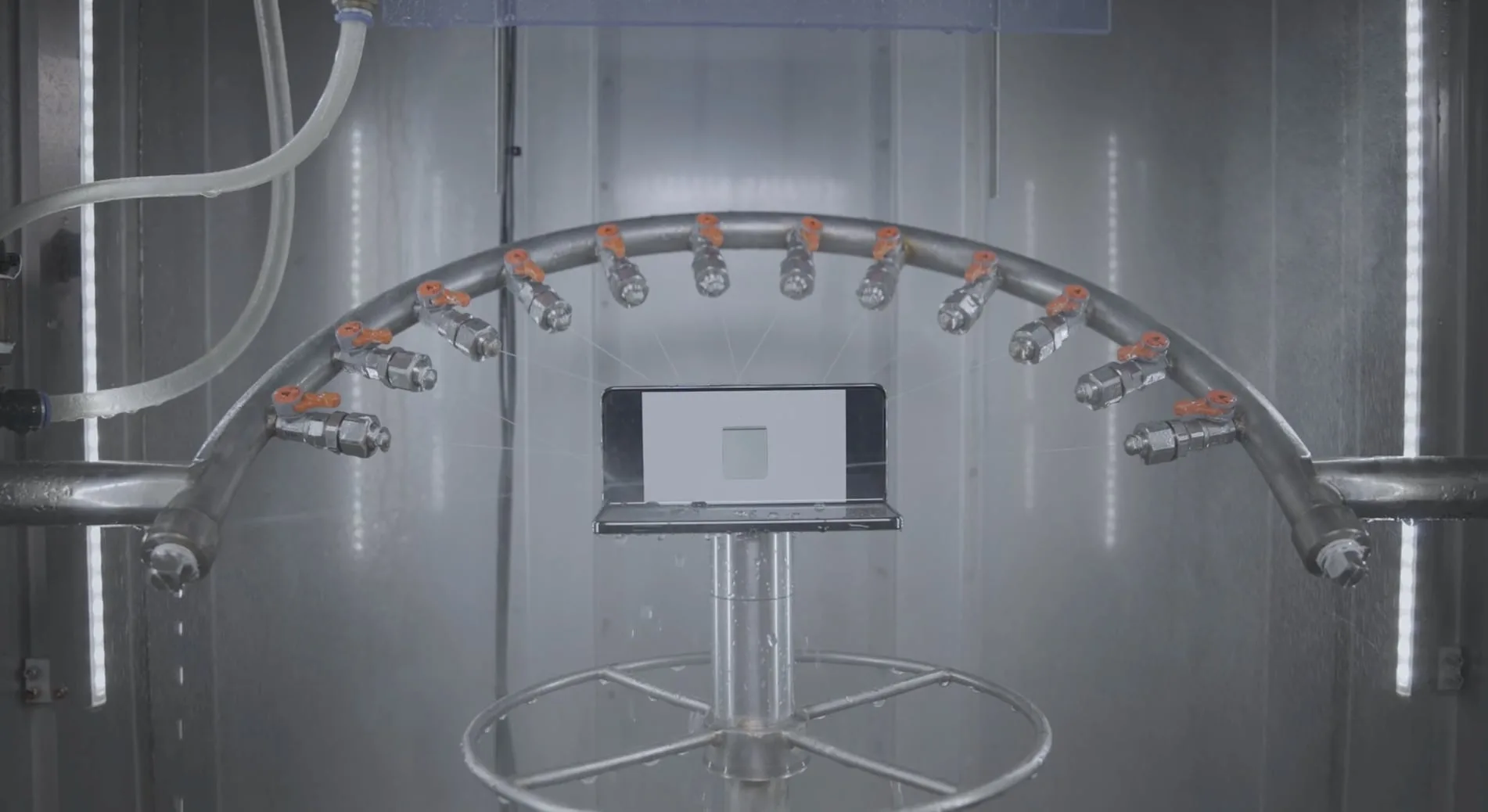

Priamo v laboratóriu tiež firma podrobne testuje odolnosť voči vode. Vyše desať kusov Galaxy Z Fold5 robot dookola namáčal vo veľkom akváriu. Hneď vedľa zas na telefón pod prúdom striekala voda z malých dýz a nechýbala ani simulácia vysokých a nízkych teplôt či stupňov vlhkosti.

Asi najzábavnejší bol robot, ktorý mal na ruke pripnuté hodinky Galaxy Watch6 Classic a naprázdno testoval plávanie. Kraula teda zvládal výborne a rovnako výborne to detegovali aj hodinky.

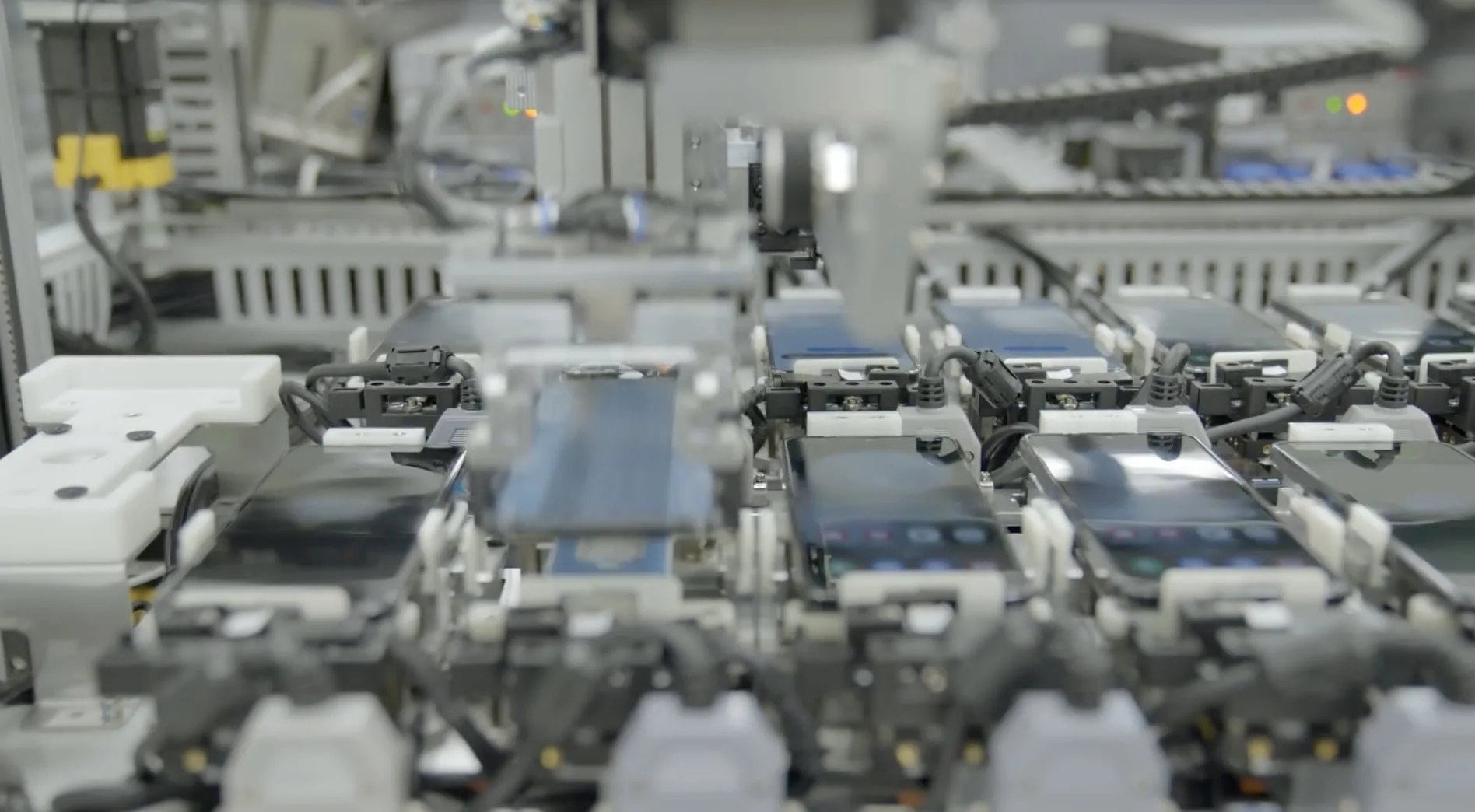

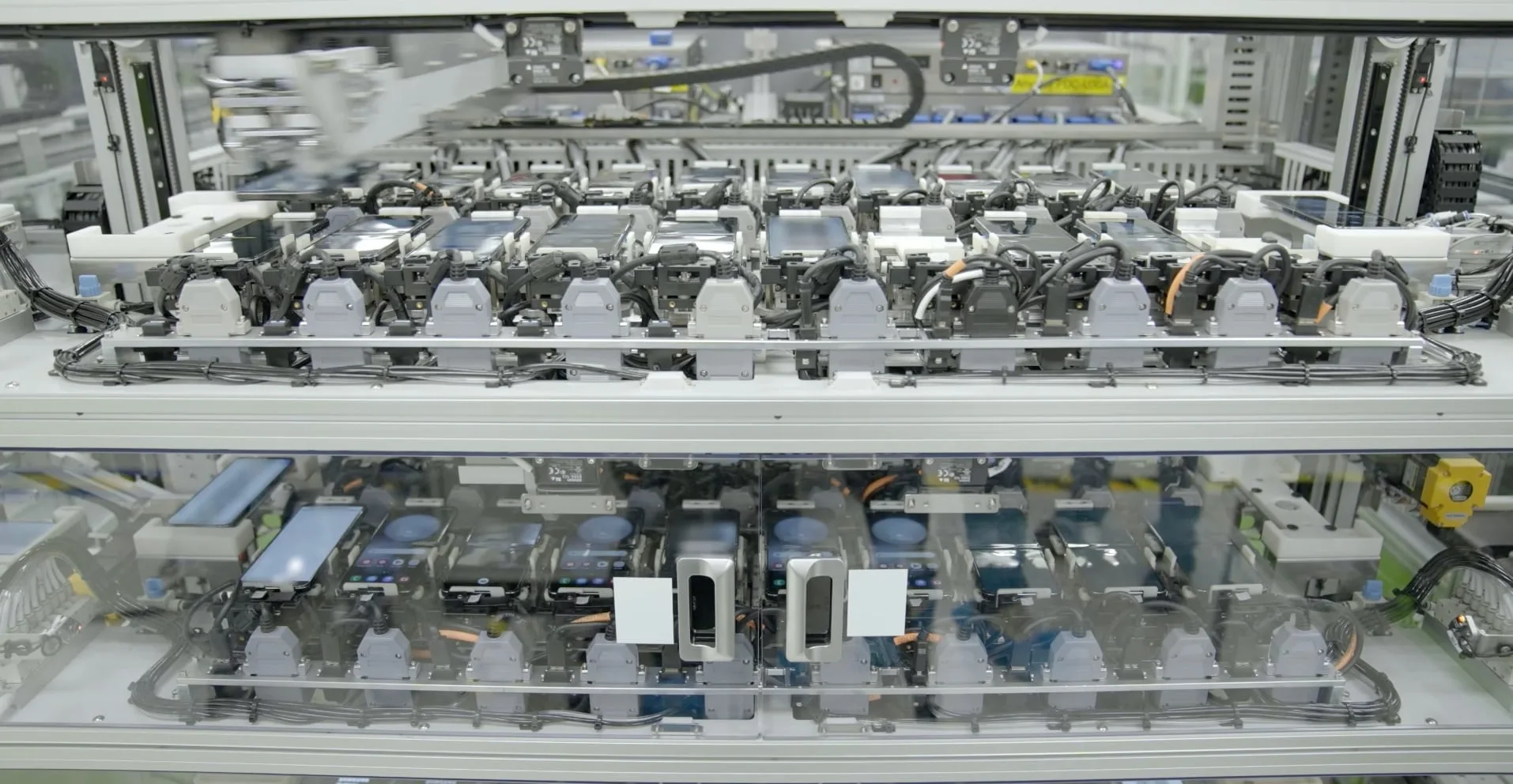

Posledná miestnosť síce na prvý pohľad pôsobila nenápadne, v skutočnosti však šlo o mega projekt, do ktorého musia byť zapojených desiatky zamestnancov. Išlo totiž o regály, ktoré boli plné rôznych modelov, ktoré Samsung vyrába. V regáloch boli nielen nové Flip5 a Fold5, ale aj Galaxy S23, Galaxy A54, tablety, hodinky, jednoducho všetko, čo by ste si vedeli predstaviť.

2 500 zariadení v jednej miestnosti

Keď som sa vedúceho pracovníka opýtal, koľko zariadení sa nachádza v tejto jednej miestnosti, odpovedal, že až 2 500. No a na čo slúži? Každé zariadenie bolo do systému pripojené prostredníctvom kábla. Samsung následne dokáže na diaľku spustiť sériu testov, ktoré preverujú výkon, optimalizáciu operačného systému a aj to, ako dobre fungujú aplikácie vývojárov, s ktorými firma úzko spolupracuje.

Práve toto stanovisko je zodpovedné za tak vynikajúco optimalizovaný softvér, aký sa na Galaxy smartfónoch nachádza. A uhádli ste, ak sa objaví problém, okamžite putuje „na stôl“ softvérového oddelenia.

Mať možnosť vidieť tak pôsobivú fabriku a testovacie laboratórium z blízka a mať k tomu odborný výklad je niečo, čo som vždy chcel vidieť. Za túto skúsenosť budem veľmi dlho vďačný, keďže predstaviť si čo všetko stojí za vyrobením jedného telefónu je bez toho, aby ste to videli, celkom nereálne.

Dúfam, že vám moja stručná reportáž z miesta aspoň čiastočne ukázala, aký náročný proces je na trh priniesť tak kvalitné zariadenie. Od návrhu prvej skrutky až po finalizáciu a otestovanie zariadenia často prejde niekoľko rokov. A teraz sa vôbec nečudujem, prečo tomu tak je.